van Ender moeheid naar iets nieuws

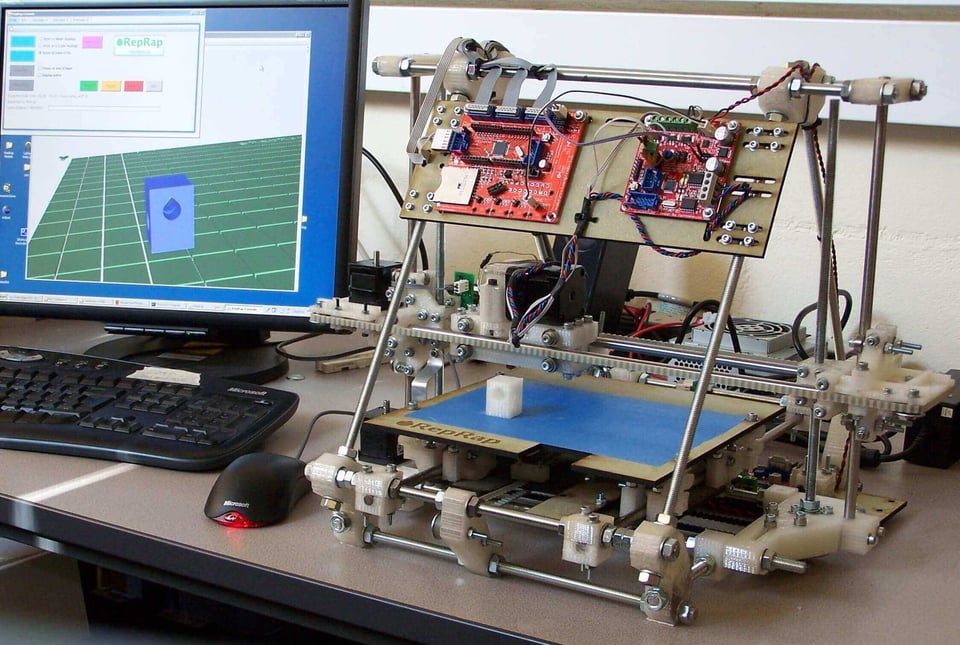

Het is inmiddels alweer een paar jaar dat ik de Ender 5 gebruik, en eerlijk gezegd was ik er een beetje klaar mee.

De Ender is op zich een stabiele printer: hij doet wat hij moet doen en ik heb nooit écht grote problemen gehad. Maar de nadelen zitten hem niet in het printen zelf — ze zitten in alles wat je moet doen voordat je überhaupt kunt printen.

Ik had vooral veel gedoe met slicer‑instellingen. De combinatie van software, profielen en de grillen van de printer zorgde ervoor dat ik vaker aan het tweaken was dan aan het maken.

Een vriend van me, die ook een Ender 5 Pro heeft, heeft dat opgelost door gewoon één soort filament te gebruiken en altijd dezelfde slicer. Daardoor kon hij één stabiel profiel maken, en sindsdien draait zijn printer als een zonnetje.

Maar ik ben precies het tegenovergestelde type: ik hou van verschillende kleuren, andere materialen, nieuwe PLA‑varianten. Ik wil testen, vergelijken, verbeteren. En zodra je dat doet, reageert de Ender niet meer voorspelbaar. Integendeel zelfs.

Verschillende filamentsoorten vragen andere instellingen:

- andere nozzle‑temperaturen

- andere bed‑temperaturen

- andere flow

- andere cooling

- andere adhesie‑eigenschappen

Als ik wil experimenteren, weet ik van tevoren al dat ik opnieuw moet gaan sleutelen aan slicer‑profielen en temperatuurcurves. En dat kost tijd, aandacht en frustratie.

En dan heb ik het nog niet eens gehad over bed‑leveling en nozzle‑hoogte. Ja, je kunt dat automatiseren, maar daar had ik nooit zin in. Dus stond ik altijd met een A4‑papiertje alle vier de hoeken af te stellen. Tot je erachter komt dat het midden van het bed krom is — en je dus alsnog geen perfecte eerste laag krijgt.

En dan was er nog het bed zelf. In mijn geval zat er een lichte holte in het midden — precies op de plek waar je je eerste laag het liefst perfect wilt hebben. De enige manier om dat een beetje te compenseren was door de holte op te vullen met… aluminiumfolie. Ja, echt. Een soort DIY‑shim‑pakketje onder het printbed, zodat het tenminste enigszins vlak werd.

Maar zelfs dan kon je nooit volledig vertrouwen op de first layer.

Soms leek het goed, soms trok het los, soms werd het een soort abstracte spaghetti‑sculptuur. Je wist het gewoon nooit. En dat constante “misschien werkt het, misschien niet” begon me steeds meer tegen te staan.

Het gevolg was dat ik steeds minder ging printen.

Niet omdat ik het niet leuk vond maar omdat ik wist dat elke printpoging weer een sessie werd van afstellen, testen, hopen, bijstellen, opnieuw proberen. Het plezier raakte er langzaam uit.

Wat ik nog wél printte waren kleine dingen die familie vroeg: een kapot koelkastclipje, een ontbrekend haakje, een plastic onderdeel dat nergens meer te krijgen was. Dan maakte ik er gewoon een nieuwe versie van.

(Waarom ze per se een stuk onderdeel wilden hebben weet ik niet, haha — ik maakte natuurlijk gewoon een nieuwe.)

En toen kwam het omslagpunt.

Een kennis van me had de Bambu gekocht, en ik had online al vaker gezien dat het een printer was die vooral bekend stond om twee dingen: snelheid en eenvoud. Geen gedoe, geen rituelen met papiertjes, geen eindeloze calibratie‑dansjes. Gewoon… printen.

In die tijd was de AMS nog niet echt een ding. Ze waren er wel mee bezig, maar het was nog geen standaard onderdeel van het ecosysteem. Maar toen mijn kennis zijn Bambu bestelde, kon hij de AMS er wél meteen bij nemen. En ik geef het eerlijk toe: ik was meteen jaloers.

Want mijn enige manier om meer kleuren te printen was door pauzes in de G‑code te zetten en dan handmatig het filament te wisselen.

Elke keer weer: print pauzeren, filament eruit, nieuw filament erin, hopen dat de temperatuur klopt, hopen dat de purge goed gaat, hopen dat de eerste laag na de wissel niet verpest wordt. Het was een soort ritueel dat meer weg had van een middeleeuwse ceremonie dan van moderne technologie.

En ineens kon hij gewoon vier kleuren gebruiken. Of drie kleuren waarvan er één bijna op was, en de vierde gewoon als nieuwe spoel kon dienen. Geen gezeur. Geen handmatig gedoe. Geen timing. Geen stress.

Alles automatisch.

Dat was het moment waarop ik dacht: oké, dit is niet meer eerlijk.

Hij was aan het printen, ik was aan het worstelen.

Wat hield me tegen?

Wat me vooral tegenhield, was dat de Bambu‑printer destijds (nu zo’n twee jaar geleden) behoorlijk duur was. Het AMS‑systeem stond nog in de kinderschoenen en er was simpelweg niet veel betrouwbare informatie over hoe de printer zich in het echt zou gedragen.

Was het een stabiele machine?

Kon je onderdelen makkelijk vervangen?

En hoe zat het met onderhoud?

De sleutelaar in mij bestaat nog steeds maar tegenwoordig alleen voor vervangen, niet meer voor modden. Dus ik wilde wel zeker weten dat ik niet een gesloten doos kocht waar je niets aan kunt doen.

Daarom heb ik lang gewacht. Heel lang. Ik hoopte dat de prijs zou zakken, dat er meer reviews zouden komen, dat het AMS zich zou bewijzen. En eerlijk: ik probeerde mezelf én mijn vrouw te motiveren om het ooit aan te schaffen, maar het bleef bij “misschien later”.

Tot mijn grote verbazing kwam zij er in december zelf mee.

Ze had gezien wat mijn kennis allemaal kon maken met zijn Bambu, en ze had ook mijn frustratie gezien: vooral bij grotere prints die steeds mislukten. Kleine dingen lukten nog wel, maar het plezier was eraf. Ik was inmiddels overgestapt op één soort filament en de originele Creality‑slicer — iets wat ik eigenlijk nooit wilde, omdat andere slicers veel fijner waren. Maar het werkte, en dat was op dat moment belangrijker dan vrijheid.

Alleen… de zin in printen was weg.

Het voelde niet meer als een hobby, maar als een klus.

Onze nieuwe printer

Toen mijn vrouw het voorstelde, stond ik eigenlijk al boven de kopen‑knop te hangen. Zo’n aanbod moet je niet laten afkoelen. Het duurde nog drie weken voordat hij binnen was, en BOY — wat waren dat lange weken. Elke dag even kijken naar de bestelstatus, alsof dat iets zou versnellen.

Er zat wel één voorwaarde aan vast: mijn Creality moest een nieuwe eigenaar krijgen. Dat deed toch een beetje pijn. Ik had er zoveel uren, tweaks, mods en euro’s in gestopt dat het bijna voelde alsof ik een oude kameraad wegdeed. Maar eerlijk is eerlijk: een printer van vijf jaar oud heeft zijn beste tijd gehad.

Gelukkig had mijn beste makker nog een zelfbouw‑Prusa uit het jaar kruk staan, dus hij kon mijn Ender goed gebruiken. En toen ik alles bij elkaar zocht wat ik in die jaren had verzameld — reserveonderdelen, upgrades, tools, mods, sensoren, nozzles, kabeltjes — had ik er bijna een tweede Ender van kunnen bouwen. Dat zegt eigenlijk alles: als je doel is om te printen, maar je zoveel moet sleutelen dat je printer langzaam in een nieuw model verandert… dan is het tijd voor iets anders.

De DHL stond voor de deur

Toen de doos eindelijk binnenkwam (ja, ik had al tig unboxing‑video’s gezien), heb ik hem meteen uitgepakt. Geen bouwpakket. Geen frame rechtzetten. Geen riemen spannen. Alleen een paar transportschroeven losmaken en klaar.

Ik zette hem aan, laadde het filament, en als eerste test printte ik het Bambu‑logo.

En wat denk je?

HIJ PRINT.

Niet “hij print bijna”, niet “hij print maar de eerste laag is drama”, niet “hij print maar ik moet nog even tunen”.

Nee.

Hij. Print.

En dat moment dat pure, simpele het werkt gewoon voelde als thuiskomen in een hobby die ik bijna kwijt was geraakt.

Van knutselen naar hobby weer terug

En dat was eigenlijk het mooiste van alles: met de Bambu voelde 3D‑printen eindelijk weer als een hobby. Niet als een klus. Niet als een technische uitdaging die je eerst moet winnen voordat je iets moois mag maken. Maar gewoon… printen.

Waar ik bij de Ender steeds meer tijd kwijt was aan het voorbereiden van een print bed‑leveling, nozzle‑hoogte, temperatuur‑tweaks, slicer‑profielen, aluminiumfolie‑shim‑pakketten merkte ik nu dat ik weer tijd had voor het creatieve deel. Voor het ontwerpen. Voor het maken. Voor het plezier.

De Bambu haalde het knutselen uit de weg, zodat ik weer kon knutselen aan ideeën in plaats van aan de machine.

Ik hoefde niet meer te hopen dat de eerste laag goed zou gaan.

Ik hoefde niet meer te twijfelen of het filament wel zou pakken.

Ik hoefde niet meer te denken: “Zal ik dit wel printen? Straks mislukt het weer.”

In plaats daarvan dacht ik:

“Wat zal ik vandaag eens maken?”

En dat is precies wat een hobby hoort te zijn.

Slot: Terug naar waar het hoort

Wat begon als een hobby, groeide langzaam uit tot een voortdurende strijd met instellingen, afstellingen, temperaturen en improvisaties met aluminiumfolie. Het plezier maakte plaats voor sleutelen, aanpassen en hopen dat de volgende print wél zou lukken. De Ender heeft me veel geleerd, maar hij vroeg uiteindelijk meer aandacht dan hij terug gaf.

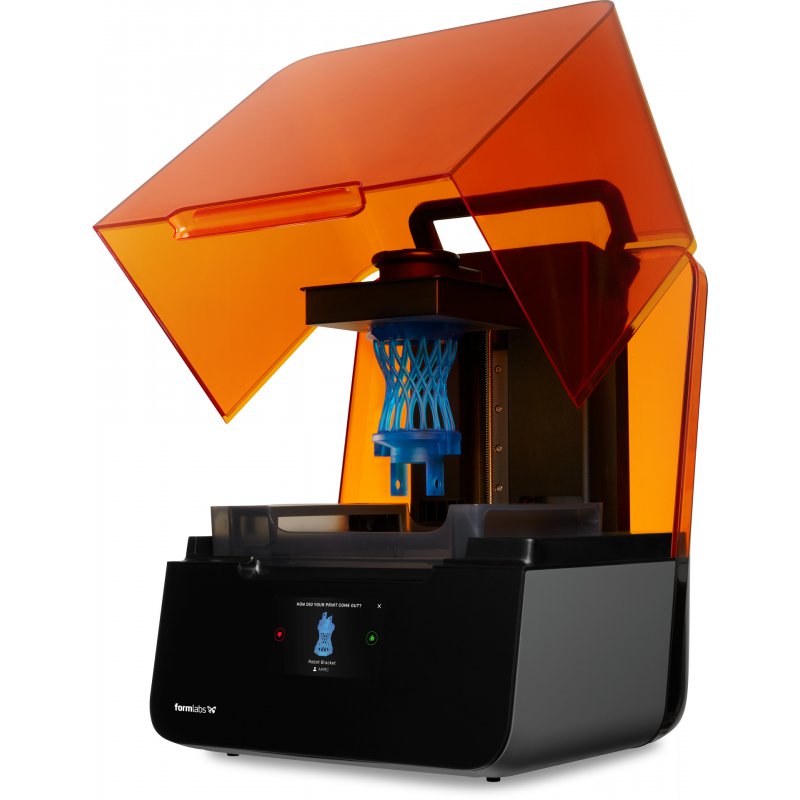

Met de Bambu P1S is dat omgedraaid. De techniek staat niet meer tussen mij en mijn ideeën in. Ik hoef niet meer te vechten met de machine om iets te mogen maken. Ik kan weer printen zoals het ooit bedoeld was: met nieuwsgierigheid, creativiteit en plezier.

De hobby is terug.

En eerlijk? Ik had niet gedacht dat ik dat gevoel nog eens zo sterk zou ervaren.